医用双层吸塑是怎么热合包装的

医用双层吸塑包装的热合工艺是确保医疗器械无菌、安全的关键环节,其核心是通过精确控制温度、压力和时间,使两层吸塑材料(通常为医用级塑料片材)的接触面熔融并牢固结合。以下是其热合包装的详细流程及关键技术要点:

一、材料选择与预处理

- 材料类型

- 内层材料:通常选用透明度高、化学稳定性好的医用级塑料(如PVC、PET、PETG或PP),需符合ISO 10993生物相容性标准。

- 外层材料:可能采用相同或不同材料,需具备阻隔性(如防潮、防氧)和机械强度,部分设计会加入铝箔层增强防护。

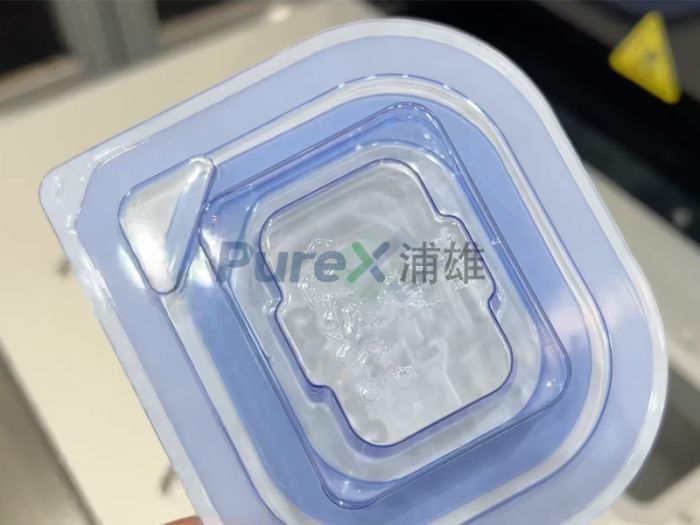

- 双层结构:通过共挤出或复合工艺将两层材料结合,形成单一片材,或直接使用两片独立材料在热合时同步成型。

- 预处理

- 清洁:去除材料表面油污、灰尘等杂质,避免影响热合质量。

- 干燥:控制材料含水率,防止加热时产生气泡或分层。

二、热合工艺流程

1. 吸塑成型(若需单独成型)

- 加热软化:将塑料片材加热至玻璃化转变温度以上,使其软化可塑。

- 真空吸附:通过模具抽真空,使片材紧贴模具内壁,形成与器械匹配的凹槽或容器形状。

- 冷却定型:保持压力直至材料冷却硬化,脱模得到单层吸塑件。

2. 双层热合(核心步骤)

- 定位与装载:

- 将内层吸塑件(含器械)与外层吸塑件(或平片)精准对齐,确保热合区域完全接触。

- 器械可能预先放置在内层凹槽中,或通过机械臂自动装载。

- 热合方式选择:

- 高频感应加热:利用高频电流在材料分子间产生摩擦热,适合热塑性塑料(如PVC、PE)。

- 热板加热:通过加热板传导热量至接触面,适用于厚材料或复杂结构。

- 超声波焊接:利用高频振动使材料分子摩擦生热,适用于精密或薄壁结构。

- 激光焊接:通过激光束局部加热,实现无接触、高精度热合,适合透明材料。

- 参数控制:

- 温度:需高于材料熔点但低于分解温度(如PVC约160-180℃)。

- 压力:确保两层材料紧密贴合,避免气泡或虚焊(通常0.1-0.5 MPa)。

- 时间:根据材料厚度和热合方式调整(如高频加热约1-5秒)。

- 冷却时间:热合后需保持压力直至材料完全固化,防止变形。

3. 封口与检测

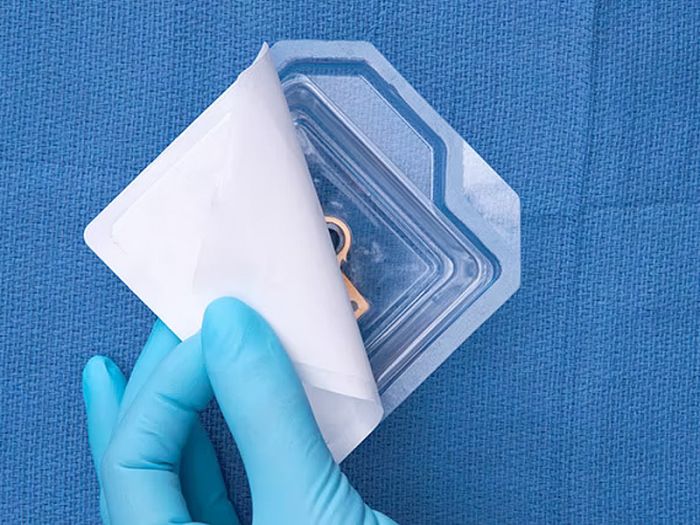

- 边缘封口:对包装四周进行二次热合,确保完全密封。

- 泄漏检测:

- 负压法:将包装浸入水中抽真空,观察是否有气泡产生。

- 染料渗透法:在包装内注入染料,检查是否有外渗。

- 气体检测法:充入特定气体(如氦气),用传感器检测泄漏率。

三、关键技术要求

- 无菌保障:

- 热合过程需在洁净室(如ISO Class 7或更高)中进行,操作人员需穿戴无菌服。

- 包装材料需通过灭菌验证(如环氧乙烷、伽马射线或蒸汽灭菌)。

- 材料兼容性:

- 双层材料需热膨胀系数匹配,避免热合后因应力开裂。

- 添加剂(如增塑剂、稳定剂)需符合医用标准,防止迁移污染器械。

- 结构设计优化:

- 易撕口:在包装边缘设计预切线或拉环,方便医护人员开启。

- 透明窗口:保留局部透明区域,便于目视检查器械完整性。

- 防伪标识:通过热合图案或激光刻印添加防伪信息。

四、应用场景示例

- 手术器械包装:双层吸塑盒内层固定器械,外层提供防护,热合后经环氧乙烷灭菌。

- 植入物包装:采用铝箔复合吸塑材料,热合后形成气密屏障,保护高值耗材。

- 一次性用品包装:如注射器、导管等,通过高频热合实现快速密封,降低成本。

五、行业趋势

- 自动化生产线:集成吸塑成型、器械装载、热合封口和检测于一体,提高效率。

- 智能追溯系统:在包装上嵌入RFID标签或二维码,实现全程可追溯。

- 环保材料:推广可降解塑料(如PLA)或回收材料,减少医疗废弃物。

通过严格的过程控制和材料选择,医用双层吸塑包装的热合工艺能有效保障器械的无菌性和安全性,是现代医疗包装领域的重要技术。

.jpg)